カラマネ事例 組込ディスプレイをマッチングさせて数百万の修正コストを削減

今回は製造業界での導入と活用の事例です。

自動車のメーターやナビに組み込まれている液晶ディスプレイは、様々なサイズがあり、最近では3Dディスプレイなども出てきました。

これらのディスプレイは発色特性が異なっているため、同じ画像データを表示しても見た目が異なります。同じ車種でもディスプレイの調達先が変更されたり、調達先の製造方法や部材の変更されると発色特性が変わります。

この企業様では以下の問題を解消するためにカラーマネジメントを導入されました。

【導入編】

導入の流れ

まずはカラーマネジメントシステムの基本構成を導入しました。

1:カラーワークフローの検証と構築

現状の制作方法/データの流れ/使用しているデバイス/アプリケーションを確認し、検証する制作フローとポイントをリストアップ。同じ環境をつくり、テストデータを用意してすべての工程で色が同じになるように検証し、カラーワークフローを構築、マニュアルにまとめました。

【検証時に判明した課題】

一部にカラーマネジメント非対応のソフトがあったため、対応ソフトと同様に利用できるように運用で対応する方法を策定しました。

実機サンプルディスプレイを検証したところ、接続方法に問題があり一部の色が失われていることがわかりました。原因と解決策を究明し、次のサンプルから正しい色を出力できる仕様に変更されました。

2:カラーマネジメント対応モニターの導入と設定

2拠点と、移動式の会議用にカラーマネジメント対応モニターを導入することになり、最適な機種を提案しました。

各拠点に設置されたカラーマネジメントモニターとPCを設定、カラーワークフローで決定したカラー基準になるように調整。定期的な自動キャリブレーション機能も設定しメンテナンスのコスト軽減を行いました。

不用意な設定変更や、モニターとPCの接続を変更すると適正な色が表示されないため、関係スタッフへ説明会を開き注意いただけるようにしました。

3:トレーニング

各拠点の関係スタッフを集めたカラーマネジメントセミナーを実施し、カラーマネジメントのメリット、システム概要、運用時の注意点などを行いました。

スタッフの増加や入替時に追加で開催して、以前のスタッフとの知識差を無くし、正しく運用できるようになりました。

【組込ディスプレイ マッチング編】

作業フロー

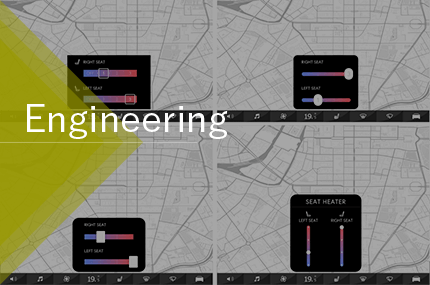

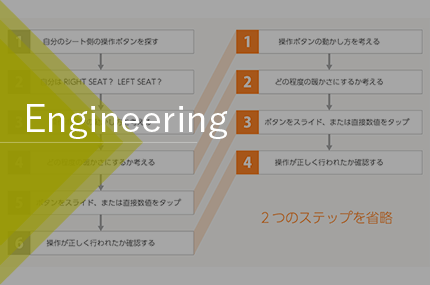

車種ごとに異なるディスプレイに合わせるための作業を行います。

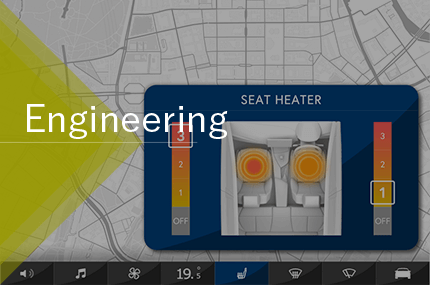

1:組込ディスプレイの測定

調達先からのサンプル品をお預かりして、発色特性を測定しました。

測定結果をカラープロファイル化して、実際の作業環境と同じ状況で適切な色が再現できるか検証しました。

ほとんどのディスプレイはPCやタブレット等で利用されている液晶画面を流用しているため、似たような特性を持つ事が多いのですが、今回はDisplay P3とsRGBの中間的な特性を持っていました。

2:機材設定/ソフト設定

1で作成/検証したカラープロファイルが各拠点と移動用のもので正しく運用できるように設定を行いました。使用場所の環境によって明るさ等が異なるので、微調整に時間をかけ、利用者さんと一緒に確認を行います。トレーニング後とはいえ初めての運用に不安のある利用者さんと、その場で一緒に動かして運用を促しました。

3:運用開始

設置したカラーマネジメントモニターで実機と同じ色を確認できるようになったため、限られた台数の実機サンプルがなくてもいつでも正しい色で検討が可能になった。

運用開始後は利用者さんからの質問や、PC入替などによる再設定、拠点の追加などの対応がありました。

これまではデザイン検討時に正しい色による表示が出来なかったため、後日修正になったり、クレームが多かったのが無くなり、意思決定がスムーズになりました。

【今後の課題】

今回は主要拠点のみの導入だったため、関係者全員の環境がカラーマネジメントに対応していませんでした。本事例以外の導入企業でも導入規模を段階的に行うケースがあり、最終的には関係者全員の導入を行っていきます。

拠点の限られた台数では、そのモニターにデータを表示しにいく手間がかかります。

ソフトウェアの設定が正しくてもモニターが非対応の場合は、間違った色が表示されるため、デザイナーも意思決定者も混乱を起こしてしまいます。

在宅ワークの増加もあり、関係者全員と外部プロダクションでの環境整備をして、効率の最大化によるコスト低減と工期短縮が今後の課題となります。